一、基础数据管理 java代码 java毕业设计

这是系统运行的基础,对所有静态数据进行集中管理。 慕代码 www.mudaima.com

-

物料管理(BOM):管理产品结构,定义成品的所有原材料、半成品、零部件清单及其数量关系。

-

设备管理:登记所有生产设备的信息,如型号、规格、供应商、购买日期、维护周期等。

-

人员管理:管理车间员工信息,包括工种、技能等级、所属班组等。

-

工艺路线管理:定义产品生产的标准流程和工序,包括每道工序的作业指导、所需设备、标准工时等。

-

模具/工装管理:管理生产所需的模具、夹具等工装信息,包括其状态、位置、使用寿命和维护记录。

二、生产计划与调度

这是系统的“大脑”,负责将订单转化为具体的生产任务。

-

主生产计划(MPS):根据销售订单或预测,制定总体的生产计划。

-

物料需求计划(MRP):根据MPS和BOM,自动计算所需物料的数量和需求时间,生成采购和建议。

-

生产工单管理:创建、下发、暂停和关闭具体的生产工单,明确生产任务。

-

高级排程(APS):综合考虑设备、人员、物料和交货期,进行优化排产,生成精细到设备、班组和分钟级别的生产作业计划。

三、生产执行管理

这是系统的核心,负责在车间现场跟踪和管理生产活动。

-

工单派发与接收:通过电脑或移动终端将任务下达到具体的工作中心或操作工。

-

工序汇报:操作工实时汇报工序的开始、暂停、完成情况,记录生产数量。

-

数据采集:通过扫描枪、传感器、PLC接口等方式,自动采集设备运行状态、生产数量、工艺参数等数据。

-

在制品(WIP)跟踪:实时追踪物料在生产线上的流动状态和位置。

-

工时管理:记录员工在生产任务上花费的实际工时,用于效率分析和成本核算。

四、质量管理

贯穿于生产的全过程,确保产品符合质量标准。

-

质检标准(SOP):定义各工序、各产品的检验标准和抽样方案。

-

过程检验(IPQC):在生产过程中进行巡检或抽检,记录检验数据。

-

首件检验:在批量生产开始前,对第一件或前几件产品进行严格检验。

-

成品检验(FQC/OQC):对完工产品进行最终检验。

-

不合格品管理:对不合格品进行记录、隔离、评审和处理(返工、报废、让步接收),并追踪根本原因。

五、设备与工具管理

确保生产设备的稳定运行。

-

设备台账与状态监控:实时显示设备的运行、待机、故障、维修等状态。

-

预防性维护计划:根据设备保养周期自动生成维护计划。

-

报修与维修流程:实现设备故障的在线报修、派工、维修记录和验收闭环管理。

-

备品备件管理:管理维修所需的备件库存和领用。

六、物料与库存管理

管理生产所需的物料流动。

-

仓库管理:管理原材料、半成品和成品的入库、出库、调拨和盘点。

-

线边仓管理:管理生产线旁的物料消耗和补给。

-

齐套性检查:在工单开工前,检查所需物料是否齐全,避免生产中断。

-

物料追溯:记录物料的批次号,实现从供应商到成品的正向追溯和从成品到原料的反向追溯。

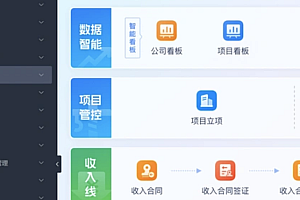

七、看板与可视化

将生产数据以直观的方式呈现,实现管理透明化。

-

Andon系统(安灯):当出现异常(如设备故障、缺料、质量问题时),系统自动报警,并通过看板、声音等方式通知相关人员。

-

电子看板:在车间大屏上实时显示生产进度、目标达成率、设备状态、异常信息等关键绩效指标(KPI)。

-

报表与数据分析:生成各类统计报表,如生产效率报表、质量分析报表、设备OEE(整体设备效率)报表等,为管理决策提供数据支持。

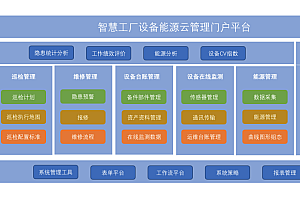

八、系统管理与集成

保障系统自身稳定运行并与其他系统协同工作。

-

用户权限管理:根据不同角色(如操作工、班组长、经理)分配不同的系统操作权限。

-

日志管理:记录所有用户的关键操作日志。

-

系统接口:与上层的ERP(企业资源计划)系统、下层的SCADA(数据采集与监视控制系统)以及自动化设备进行数据集成。